Conectividad inteligente en el sector naval

El segundo bloque aborda un desafío complejo en el ámbito Naval: optimizar la conectividad IIoT y la integración de los datos de sistemas en barcos de gran tamaño, como cargueros. Jorge detalla: “En estos barcos, los motores diésel impulsan maniobras o generan energía para todo el sistema. Si cambias un motor, se complica todo porque hay muchos sistemas interconectados, como SCADAS o sistemas dependientes del estado de este motor. El proyecto busca simplificar el proceso de conectar y desconectar motores (como componente) y realizar esos cambios de forma rápida sin afectar al sistema general”.

Una de las principales dificultades es la falta de estandarización en los procesos de conectividad entre máquinas. Para superar este reto, SOFIA utiliza técnicas como la normativa ISA95 y Unified Name Spaces (UNS), que genera una estandarización de las señales necesaria para conectar las máquinas y capturar datos en un tiempo reducido, con el objetivo de superar los retos de sincronización en los protocolos de comunicación.

Conectividad y estructura de datos con AAS

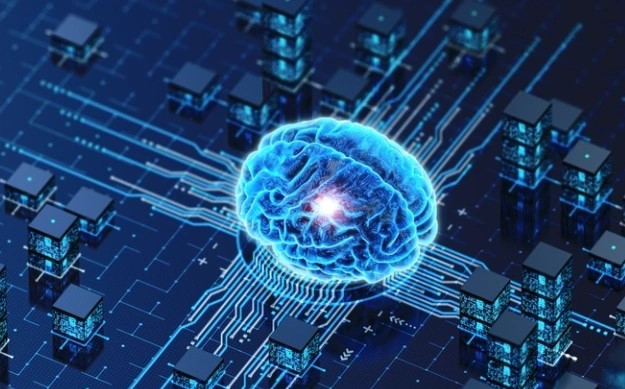

El tercer bloque se centra en el uso de la tecnología AAS (Asset Administration Shell) para modelar la conectividad y estructurar los datos de las máquinas. Según Jorge: “Con AAS podemos definir aspectos de la máquina como la documentación, procesos o sus variables. De esta forma, los datos se organizan de manera que nos permiten interactuar con ellos. Por ejemplo, usando LLMs podamos preguntar en lenguaje natural la temperatura de todos los motores de una línea sin necesidad de realizar una consulta de SQL”.

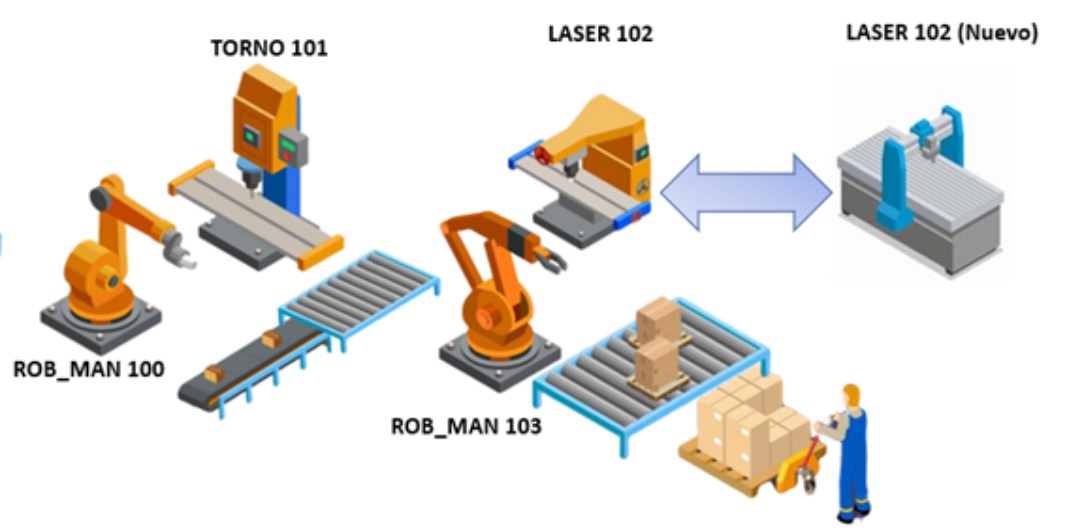

El siguiente paso es que, además de chatear, se generen gráficos a demanda, lo que marca un avance significativo en la interacción dinámica con bases de datos, permitiendo a usuarios sin conocimientos técnicos acercarse a las señales de las máquinas. Jorge nos pone sobre la mesa un ejemplo práctico: “Con AAS, integrar componentes en una línea de producción es más rápido, al tener un sistema que define semánticamente cada componente. Esto nos permite poder realizar una estandarización de las líneas de producción por componentes, por lo que, si cambio el modelo de mi cortadora láser por uno nuevo, si mantiene el tipo de salidas con el anterior el cambio, es transparente para la instalación. En la actualidad, un cambio como éste genera la necesidad de realizar muchas modificaciones dentro del sistema”.

PARA MEJORAR LA NAVEGACIÒN

PARA MEJORAR LA NAVEGACIÒN